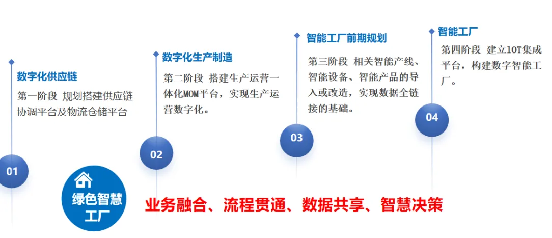

许继集团所属天宇电气以“打造电气行业智能制造标杆工厂”为目标,聚焦于“分阶段策略逐步构建智能制造之路”的核心理念,通过“生产精益化”“设备自动化”“系统平台化”,最终建设成为业务融合、流程贯通、数据共享、智慧决策的绿色智慧工厂。

大步迈向智能工厂新征程

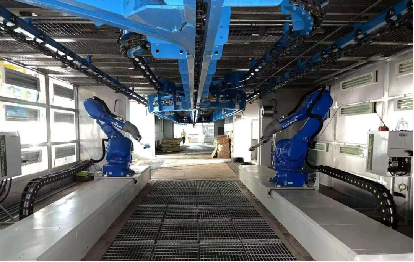

产线自动化,提高生产效率,从仓储物流、工序加工、产品总装、检验全流程进行更新智能化设备。引进钣金激光切割机及自动上下料系统;钣金自动喷粉设备;变压器油箱自动下料;变压器油箱机器人自动焊接,以及自动化检测如2400kV雷电冲击系统、局放屏蔽试验间、工频耐压装置等智能化设备。通过在产线各个生产和检测工序引入自动化设备,关键工序数控化率达到95%以上,整体生产效率可提升50%以上。

物流自动化,降低物流成本,通过引进钣金立库、元件立库和智能铜排库,通过堆垛机实现物料的自动存取。引进线材库和线圈库,通过四向车和堆垛机,实现线材和线圈的自动存取。结合AGV、RGV和无轨舵轮车等实现车间物流自动化。

设备节能化,减少生产能耗,通过选用环保节能型电机、变频器控制等手段,最大限度的降低大型设备电机和风机的用能水平;并投入使用自动喷漆室,将新风系统转换为循环风,降低喷漆室用能水平等。

制造绿色化,提升环保绩效,响应国家推动制造业高端化、智能化、绿色化的政策,天宇电气引进VOCs吸附回收装置、VOCs焚烧装置、蓄热燃烧装置的环保技术以及焊接机器人等绿色技术创新,推进关键工序绿色转型。表面处理线采用沸石转轮+RTO蓄热燃烧等国内领先技术,环保绩效达到国家A级水平。

加快建设生产运营管理(MOM)平台

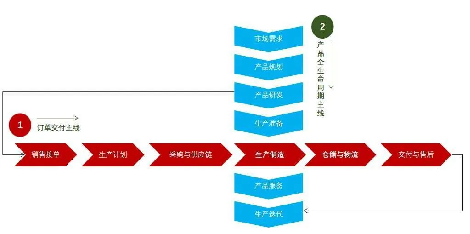

搭建一体化数字化管理平台,管理平台涵盖销售、设计、排产、采购、供应链、仓储、生产等全过程,为各业务环节和各级人员提供有效的数据追溯和查询功能,为公司和各业务线的分析决策提供有效数据支撑,实现各类资源优化配置。

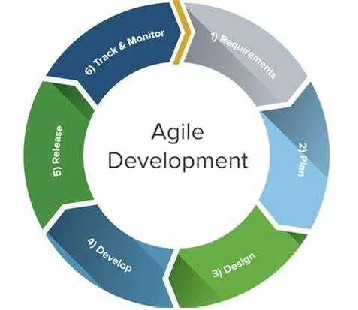

有序推进MOM项目敏捷式开发,不同于传统的“瀑布式”开发,MOM项目采用灵活的“敏捷式”开发模式。它将项目分成多个小周期,每个周期都产出可工作的软件模块。随着顾问团队的调研,同步开发最小可行模块MVP,并在蓝图调研阶段快速验证蓝图和假设,确保以用户为导向。

大力推进生产业务数字化融合

打通工厂数字化系统数据孤岛,实现 SAP、MES、WMS、SRM 等系统集成,构建完整的数据体系,实现业务融合、流程贯通、数据共享、实时统计与分析等智慧决策的数字化天宇,实现存货周转率、合同平均交货周期、物料齐套率、制造费用率持续优化达到行业先进水平。

实现设备实时自动数据采集,通过对设备自动化改造的接口预留,以及信息化系统的数据采集,实现自动化设备数据的实时采集,信息依据采集的设备数据进行生产执行管理、异常报警以及数据的统计和分析,实现一眼看穿、一眼看透、一杆子到底的生产管理。

数智赋能,精益求精。天宇电气在数字化、智能化的浪潮推动下,秉承精益理念,锐意革新,通过智能技术与生产体系的深度融合,以破晓之势推进智能工厂的迅速实施,绘制智能制造的宏伟蓝图,开启工业智能化升级的壮阔航程。